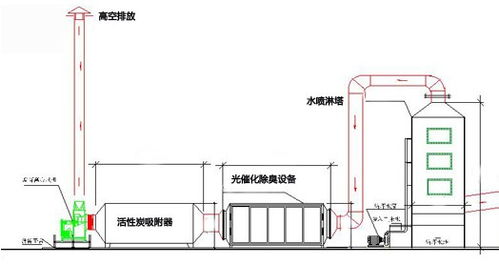

在工業環保的“風語者”圈子——一個專注于空氣動力學、流體分離與凈化技術交流的專業領域,水泥廠袋式除塵器的運行效能是永恒的核心議題之一。袋式除塵器作為水泥生產線上控制粉塵排放的關鍵設備,其運行阻力直接關系到系統能耗、過濾效率與設備壽命。阻力異常升高是常見的運行故障,深入剖析其成因并采取有效降阻措施,對于保障生產、節能降耗至關重要。與此從更廣闊的“分離與凈化”視角看,液體分離及純凈設備制造領域中的一些原理與實踐,也能為氣固分離的袋式除塵技術提供有益的交叉借鑒。

一、水泥廠袋式除塵器阻力過高的主要原因

袋式除塵器的運行阻力主要由濾袋本身的固有阻力、濾袋上堆積的粉塵層(濾餅)阻力以及除塵器結構阻力三部分構成。阻力過高通常是以下因素疊加作用的結果:

- 濾袋狀態不佳:

- 濾袋堵塞:這是最常見的原因。水泥生產產生的粉塵濕度可能偏高(如原料、煤磨系統),或煙氣中存在油霧、冷凝水,導致粉塵粘附在濾袋纖維內部,難以清灰,形成“板結”。

- 濾袋老化:長期運行后,濾袋因高溫、酸堿腐蝕、氧化或頻繁清灰的機械磨損,導致纖維強度下降、孔隙率改變,透氣性變差。

- 濾袋選型不當:濾料克重、厚度、表面處理(如覆膜)與實際的煙氣溫度、濕度、化學成分、粉塵粒度不匹配。

- 清灰系統故障:

- 清灰強度不足:壓縮空氣壓力過低、脈沖閥損壞、噴吹管堵塞或偏移,導致清灰能量無法有效傳遞,濾袋上粉塵層過厚。

- 清灰周期設置不合理:清灰過于頻繁或過于稀疏。過于頻繁會破壞初始粉塵層,影響過濾精度,并可能加速濾袋磨損;過于稀疏則導致濾餅過厚,阻力驟增。

- 運行參數異常:

- 過濾風速過高:設計或實際處理風量過大,導致單位濾袋面積負荷過重,粉塵嵌入濾袋深層,阻力快速上升。

- 入口粉塵濃度超標:工藝波動導致進入除塵器的粉塵量遠大于設計值,清灰系統來不及有效清除。

- 煙氣條件惡化:煙氣溫度低于露點,引起結露糊袋;或溫度過高,損傷濾袋。煙氣含水、含油量異常也會導致粘結堵塞。

- 結構設計與維護問題:

- 氣流分布不均:除塵器進風口設計不合理,導致部分箱體或濾袋負荷過重,局部阻力高。

- 灰斗積灰:卸灰不暢,灰斗內積灰過高,甚至淹沒部分濾袋,增加系統阻力并影響清灰效果。

- 泄漏點存在:除塵器本體或管道存在漏風點,額外空氣進入增加了處理負荷和濕度干擾。

二、針對性的降阻措施與優化方案

- 濾袋管理與選型優化:

- 定期檢查濾袋狀態,對堵塞濾袋進行專業清洗或及時更換。

- 根據具體工藝環節(如窯頭、窯尾、煤磨、水泥磨)的煙氣特性,精準選配濾料。例如,高濕環境可選防水防油濾料,高溫部位選用耐高溫纖維,追求低阻高效可選用表面光滑的覆膜濾料。

- 清灰系統精細化調整與維護:

- 定期檢查并維護脈沖閥、氣包、噴吹管,確保壓縮空氣干燥、壓力穩定。

- 優化清灰程序,采用“定壓差清灰”模式替代固定的時間周期清灰,使清灰動作與實際阻力變化聯動,更加智能高效。

- 工藝與運行參數控制:

- 嚴格控制入口煙氣溫度在濾料允許范圍內,并高于酸露點,防止結露。

- 若條件允許,可適當降低過濾風速,雖然會增加初期投資,但長期運行阻力和能耗會更低。

- 穩定上游工藝操作,減少粉塵濃度的劇烈波動。

- 結構改進與日常維護:

- 檢查并優化進風導流裝置,確保氣流分布均勻。

- 保證卸灰系統暢通無阻,定期清理灰斗,避免積灰。

- 加強密封檢查,杜絕系統漏風。

三、液體分離及純凈設備制造的跨界啟示

在液體分離(如離心分離、膜分離、精餾)及高純設備制造領域,一些核心思想對解決袋式除塵器阻力問題頗有啟發:

- 表面科學與界面管理:液體分離中,膜污染(類似濾袋堵塞)是核心挑戰。其防治強調膜表面改性(如親水/疏水涂層)、定期化學清洗(對應濾袋清洗)。這提示我們,濾袋的表面功能化處理(如PTFE覆膜)和科學的清洗再生技術至關重要。

- 流體動力學優化:高效離心機、沉降槽的設計極度重視流場的平穩與均勻分布,以減少湍流和短路流。這直接對應袋式除塵器內部氣流均布設計的重要性,不良的流場是阻力高和局部磨損的元兇。

- 過程監控與自動化:現代純凈水系統或制藥分離過程,廣泛采用在線壓力、流量、濁度傳感器,并實現全自動反饋控制。袋式除塵器推廣“定壓差清灰”和智能控制系統,正是這一思想的體現。

- 材料耐受性匹配:高純化學品設備對材料的腐蝕性有極致要求。這提醒我們,濾料的選擇必須與煙氣化學組分(如SOx、NOx)嚴格匹配,材料的化學穩定性是長期低阻運行的基礎。

****

水泥廠袋式除塵器的降阻運行,是一個涉及工藝、機械、自動化和材料科學的系統工程。它要求“風語者”們不僅深耕于氣固分離本身,更要具備跨界的視野。從液體分離與高純設備制造中汲取的關于界面控制、流場設計、智能監控與材料科學的智慧,能夠幫助我們更系統、更根治性地分析和解決袋式除塵器的阻力難題,最終實現環保效益與經濟效益的統一,讓工業生產的“呼吸”更加順暢、清潔。