在制藥行業的GMP(藥品生產質量管理規范)潔凈區中,微生物污染控制是確保藥品安全、有效和高質量的關鍵環節。殺孢子劑作為高效、專業的生物殺滅劑,在其中扮演著至關重要的角色。針對潔凈區內不同環境和對象,殺孢子劑需“專劑專用”,主要包括空氣專用、設備專用和氣體專用三大類別。

一、 空氣專用殺孢子劑

空氣是潔凈區內微生物污染的主要載體之一。空氣專用殺孢子劑主要用于對潔凈室、傳遞窗、更衣室等空間的空氣及環境表面進行終末消毒或定期強化消毒。

核心特點與應用:

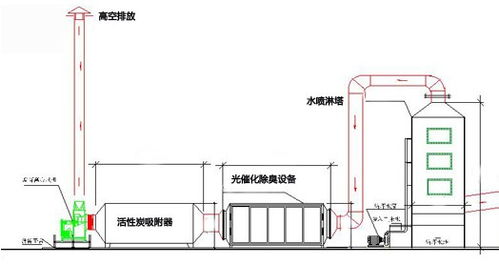

1. 作用方式:通常以氣溶膠(霧化)或汽化(如過氧化氫蒸汽/VHP)的形式進行空間彌散,實現對空氣中懸浮菌和沉降菌,以及墻面、天花板、設備外表面等所有暴露面的無死角覆蓋。

2. 高效廣譜:必須能快速殺滅包括細菌芽孢(如枯草桿菌黑色變種芽孢)、霉菌孢子、病毒和繁殖體細菌在內的多種微生物。芽孢是抵抗力最強的微生物形態,是評價殺孢子劑效力的金標準。

3. 殘留與兼容性:在有效濃度下,應能快速分解為無毒無害物質(如水、氧氣),無殘留,不腐蝕設備,或殘留物易于通過簡單清潔去除。

4. 驗證要求:其消毒效果必須經過嚴格的驗證,包括殺滅對數(如達到6-log的芽孢殺滅率)、濃度分布均勻性驗證等,以確保重現性和可靠性。

常用類型:汽化過氧化氫(VHP)、過氧乙酸霧化溶液、復合型過氧化物霧化消毒劑等。

二、 設備專用殺孢子劑

生產設備、器具、管道、容器等直接或間接與藥品接觸,其滅菌要求最為嚴格。設備專用殺孢子劑用于這些關鍵表面的消毒與滅菌。

核心特點與應用:

1. 材料兼容性:這是首要考量點。劑型必須對不銹鋼、硅膠、塑料、玻璃等多種設備材質安全,無腐蝕、無殘留、不影響設備性能和使用壽命。

2. 接觸與滲透:劑型常為液體,通過擦拭、噴灑或浸泡等方式,確保與表面充分接觸,并能有效滲透到縫隙、死角和復雜結構中。

3. 快速高效:要求在較短的接觸時間內(如幾分鐘至半小時)達到規定的殺滅效果,以適應高效的生產節奏。

4. 易于清除與驗證:消毒后,殘留物應易于用無菌水或注射用水沖洗干凈,并需進行化學殘留檢測和微生物挑戰試驗(如BI指示劑驗證)來確認滅菌效果。

常用類型:基于過氧化氫、過氧乙酸的復合型液體殺孢子劑,其配方經過優化以提升材料兼容性和殺滅速度。

三、 氣體專用殺孢子劑

此處的“氣體”主要指用于對密閉空間、系統或不耐濕熱的精密器材進行滅菌的氣態介質。它本質上是利用氣體殺孢子劑或產生殺孢子氣體的技術進行滅菌。

核心特點與應用:

1. 強滲透性:氣態分子能有效滲透到傳統液體或霧化方法難以觸及的區域,如管道內部、生物安全柜、隔離器、灌裝線RABS/Isolator內部、潔凈空調系統(AHU)風道等。

2. 低溫低濕操作:整個過程通常在環境溫度或較低溫度下進行,無需高溫高壓,特別適用于對熱和濕度敏感的電子設備、精密儀器及高分子材料的滅菌。

3. 工藝可控性與驗證:滅菌過程需精確控制氣體濃度、溫度、濕度和暴露時間等參數,并通過生物指示劑和化學指示劑進行全面的工藝驗證和日常監測。

4. 安全與排放:氣體(如過氧化氫蒸汽、二氧化氯氣體)在完成滅菌后,需能催化分解或通過通風安全排出,確保人員安全和環境無害。

常用類型:過氧化氫蒸汽(VHP)、二氧化氯(ClO?)氣體、環氧乙烷(EO,因安全性和殘留問題,在潔凈區內應用已逐漸被VHP等替代)等。

選擇與應用總原則

- 合規性首位:所有殺孢子劑應符合國家相關法規(如中國《藥品生產質量管理規范》),并最好具備相關的消毒產品衛生許可。

- 驗證驅動:任何殺孢子劑在投入使用前,都必須基于具體的環境、設備和工藝進行全面的驗證(IQ/OQ/PQ),證明其有效性、重現性和安全性。

- 風險為基礎:根據設備的關鍵程度、表面的類型、污染風險等級來制定消毒滅菌策略和頻率,并相應選擇合適類型和濃度的殺孢子劑。

- 人員培訓與安全:操作人員必須經過嚴格培訓,熟悉各類殺孢子劑的特性、操作規程、個人防護要求以及應急處理措施。

在GMP潔凈區的微生物控制體系中,針對空氣、設備和氣體(空間/系統)的專用殺孢子劑各司其職,構成了一個立體、嚴密的防御網絡。科學選擇、規范應用并輔以嚴格的驗證,是保障藥品生產環境始終處于受控狀態、最終確保患者用藥安全的基石。